Yichang Power Glory'nin yeni üretim hattı faaliyete geçti ve yüksek performanslı lityum-manganez düğme pillerinin üretim süresi %30 kısaldı.

Lityum pil sektörü, verimli üretimde çığır açan bir atılım gerçekleştirdi. Yenilikçi bir üretim hattı, lityum-manganez pillerinin verimliliğini önemli ölçüde artırdı.düğme pil üretimiPower Glory, dakikada 200-230 düğme pil üretebilen, tamamen otomatik yüksek hızlı üretim hattında deneme üretimini başarıyla tamamladı ve bu sayede karanlık gecelerde bile çalışmaya olanak sağladı. Bu sayede, yüksek performanslı lityum-manganez düğme pillerin genel üretim süresi %30 oranında kısaldı ve lastik basıncı izleme sistemleri (TPMS), elektronik fiyat etiketleri (ESL'ler) ve kan şekeri ölçüm cihazları gibi yeni ortaya çıkan uygulamalarda yüksek performanslı, kompakt güç kaynaklarına yönelik acil talebi karşılama potansiyeline sahip oldu.

Üretim verimliliğindeki darboğazı aşmak için üretim hattı teknolojisi yeniliği

Dördüncü Sanayi Devrimi'nin başlamasıyla birlikte giderek daha fazla akıllı uygulama hayata geçiriliyor.Lityum mikro güç kaynaklarıNesnelerin İnterneti, 5G, akıllı tıbbi bakım, yapay zekâ ve akıllı ekranlar gibi senaryolarda ihtiyaç duyulmaktadır. Bu uygulamalar genellikle büyük darbeler ve geniş sıcaklık aralıkları gerektirir ve bunların hepsi tek bir yüksek kapasite talebine dayanır. Bu durum, geleneksel yöntemlerle tasarlanıp üretilen ürünler için büyük bir zorluk teşkil eder. Yeni pazar taleplerine uyum sağlamak ve bunları karşılamak, lityum birincil mikro güç kaynaklarının üstesinden gelmesi gereken zorlu bir sorundur.

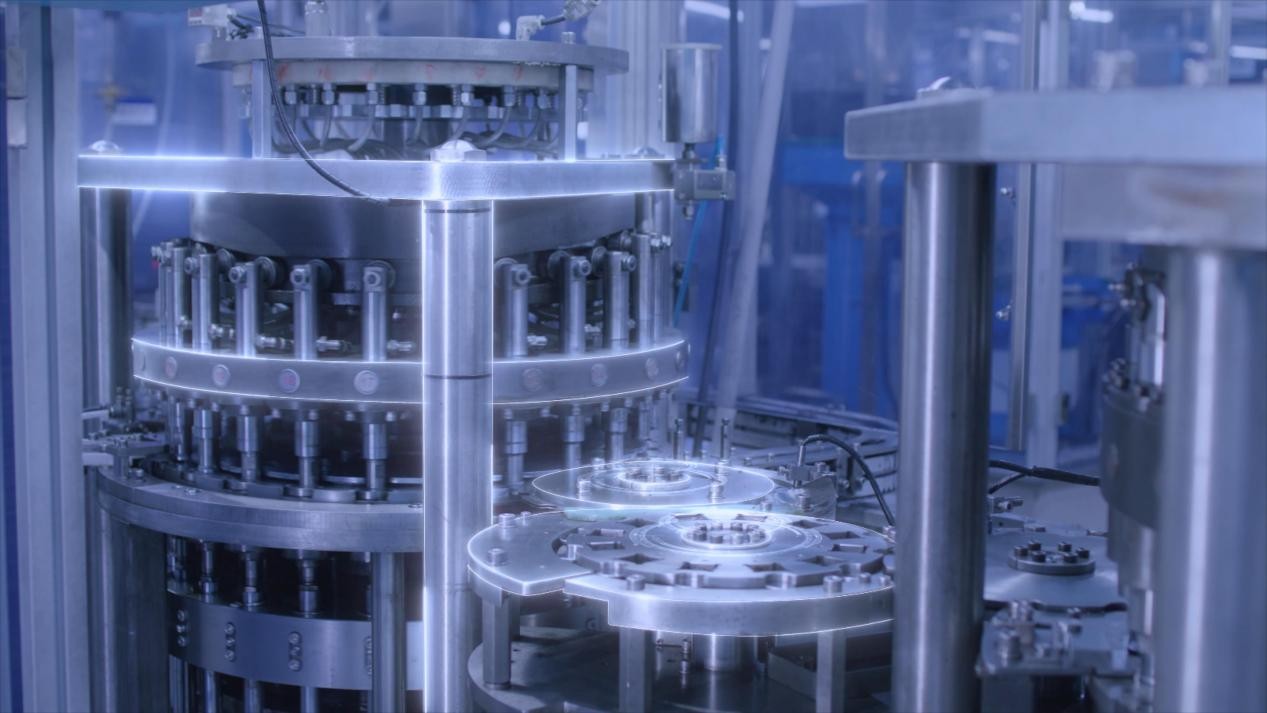

Küçük elektronik cihazlar için önemli bir güç kaynağı olan lityum-manganez düğme piller, uzun süredir üretim verimliliği ve performans arasında denge kurma konusunda zorluklarla karşılaşıyor. Power Glory'nin yeni başlattığı üretim hattı, dünyada ilk kez kullanılan çift fırınlı tandem prosesini kullanıyor.

Dünyanın ilk çift fırınlı seri prosesi olan iki aşamalı döner fırın kristal dönüşüm sistemi, manganez dioksitin serbest suyunu ve kristalleşme suyunu ayırıyor, ısı iletim verimliliğini %80 oranında artırıyor, günlük tek hatlı üretim kapasitesini 4 tonun üzerine çıkarıyor, enerji tüketimini %63 oranında azaltıyor ve %99,2 kristal dönüşüm homojenliğine ulaşarak sektörün enerji verimliliği standartlarını yeniden yazıyor.

Tam otomatik kapalı toz granülasyon sistemi: Tam kapalı toz granülasyon ekipmanı, tam otomatik partileme, tam otomatik transfer, manuel işçilikle değiştirilemeyen geleneksel pozitif elektrotun sınırlamalarını aşıyor.

Kuru toz akıllı kontrolünde bir devrim: Dehidrasyon işlemi düğümü katot levhasından toz ucuna taşınır. Argon pozitif basınç depolaması, toz nem içeriğini korur≤200ppm, geleneksel işlemlere kıyasla tablet kalitesindeki dalgalanmaları %50 oranında azaltarak, gddhhh nem hassasiyeti sorununu tamamen ortadan kaldırır.

Çin'deki ilk çevrimiçi pozitif elektrot tablet üretim hattı: Tabletleme ve montaj süreçlerinin kusursuz bir şekilde birleştirilmesi, nakliye sırasında hasar riskini ortadan kaldırır, pozitif elektrot tabletlerinin kalitesindeki dalgalanmayı azaltır±40 mg'a kadar±20mg, parçalanma oranını sıfıra indirir, verimi iki katına çıkarır.

Kuru sıvı enjeksiyonunun kara teknolojisi: Benzersiz pozitif elektrot formülü, sıvı emilimini 10 saniyede gerçekleştirir (geleneksel işlem 30 dakika sürer). Elektrolit tarafından tamamen emilen pozitif elektrotun nem içeriği ortalama %42 oranında azaltılır (kontrol üst sınırına göre hesaplanır) ve partiler arasındaki tutarlılık iyileştirilir. Vakum daldırma işlemi resmen tarih sahnesinden çekilmiştir.

24-delme döner yapıştırma makinesi: Yapıştırma hızı 200 adet/dak (sektör ortalaması 80 adet), darbe azaltma %67, elektrolit sıçraması sıfıra indirilir, koaksiyel sapma≤0,01 mm, sızdırmazlık doğruluk sınırını yeniden tanımlıyor.

Yapay zeka görsel denetimi: Çevrimiçi tartım/akış ölçer/CCD üçlü kalite kontrolü, temel parametrelerin %100 denetimi; derin öğrenme algoritması mikron seviyesine kadar tespit doğruluğu ile 20'den fazla türde görünüm kusurunu belirler; sıfır kaçırılan tespit, sıfır yanlış değerlendirme, hatalı ürünlerin otomatik olarak ayrılması ve kaya gibi sağlam kalite savunması.

Üretim hattı, hassas bir şekilde tasarlanmış bir konveyör sistemi aracılığıyla sorunsuz bir şekilde birbirine bağlanan birden fazla otomatik cihazı entegre ederek kesintisiz ve verimli bir üretim süreci yaratır. Bu yenilik, ürün tutarlılığını artırmanın yanı sıra, modern üretimin çevre dostu ve düşük karbonlu gelişim trendine uygun olarak enerji tüketimini de etkili bir şekilde azaltır.

Aşırı ortamlarda uygulama gereksinimlerini karşılamak için geniş sıcaklık performansında çığır açan gelişme

Üretim verimliliğinin artırılması kadar önemli olan bir diğer konu da ürün performansında bir atılımdır. Power Glory'ninlityum-manganez düğme pilMükemmel geniş sıcaklık özelliklerine sahiptirler. Bu, hem düşük hem de yüksek sıcaklık ortamlarında istikrarlı kapasite çıkışını koruyabilecekleri ve uygulama alanlarını büyük ölçüde genişletebilecekleri anlamına gelir.

Geniş çalışma sıcaklığı aralığı, bu aküyü özellikle otomotiv lastik basınç göstergeleri için uygun hale getirir. Küçük boyutuna rağmen, teknolojik gelişmelerde önemli bir etkiye sahiptir. Lastik basınç monitörleri için sektörün uzun süredir devam eden geniş çalışma sıcaklığı aralığı gereksinimini karşılar ve -40°C'den itibaren çalışma koşullarına uyum sağlar.°C ila 125°C. Ayrıca, yüksek hızlı lastik kullanımıyla ilişkili önemli titreşim ve merkezkaç kuvvetlerine de dayanabilir. Yabancı bir teknoloji tekelini yıkan bu ürün, piyasaya sürülmesinden bu yana büyük siparişler aldı. Önde gelen müşteriler tarafından yapılan titiz testler de performans avantajlarını doğruladı.

Verimli üretim otomasyonu ve yalın üretim entegrasyonu

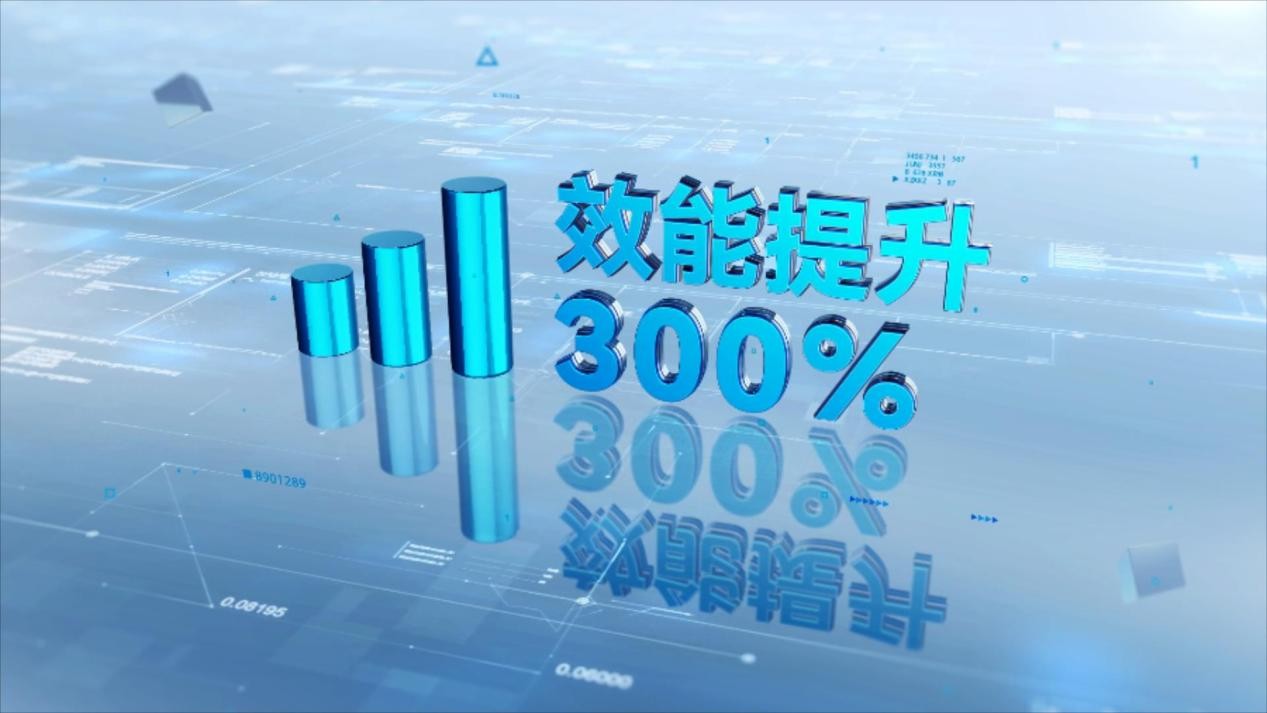

Üretim hattı dakikada 200-230 adet düğme pil üretebiliyor ve karanlıkta çalışabiliyor. Dört adet tam otomatik yüksek hızlı üretim hattının tamamı devreye girdiğinde, üretim kapasitesi orijinal üretim hattının kapasitesinin üç katından fazla olacak.

Yeni üretim hattının tasarımı, otomasyon ve yalın üretimin entegrasyonunu tam anlamıyla yansıtıyor. Negatif elektrot kabuğunun yüklenmesinden son sızdırmazlığa kadar tüm üretim süreci son derece otomatikleştirilmiş olup, manuel müdahaleyi en aza indiriyor.

Üretim süreçlerinin hassas optimizasyonu, teslimat döngülerini %30 oranında azaltmanın anahtarıdır. Kristal dönüşüm ekipmanları, ayak izini %47, enerji tüketimini ise %63 oranında azaltmıştır. Montaj hattı hızları dakikada 200 parçayı aşarak kişi başına düşen üretkenliği %300 artırmıştır. Üretim kapasitesi, ayak izini yarıya indirerek ve enerji tüketimini üçte bir oranında azaltarak üç katına çıkmıştır. Bu benzersiz tutarlılık avantajı, sektör standartlarını yeniden tanımlamış ve tedarik zinciri istikrarını sağlamıştır.

Teknolojik ilerleme ile kapasite artışı arasındaki olumlu etkileşim

Power Glory'nin yeni üretim hattının lansmanı, küresel Nesnelerin İnterneti (IoT) sektörünün hızla gelişmesiyle aynı zamana denk geliyor. Akıllı ulaşım, akıllı sağlık, akıllı güvenlik ve diğer alanlar, yüksek performanslı, kompakt ve hafif güç çözümlerine yönelik acil bir taleple karşı karşıya.

Önemli bir lityum pil alt kategorisi olan lityum-manganez düğme pillerin artan üretim kapasitesi, Nesnelerin İnterneti'nin (IoT) gelişimini desteklemek için hayati önem taşımaktadır. Akıllı ulaşım, akıllı sağlık, akıllı güvenlik ve diğer alanların hızla gelişmesiyle birlikte, yüksek performanslı ve kompakt güç kaynaklarına olan pazar talebi artmaya devam edecektir. Lityum-manganez pillerin geniş sıcaklık aralıklarındaki performansındaki atılımlar, düşük sıcaklık ortamlarındaki uygulama olanaklarını genişletmiştir.

Teknolojik ilerleme ve kapasite artışı arasındaki olumlu etkileşimle Power Glory, geleceği kucaklıyor, sonsuz olasılıkları keşfediyor ve lityum pil endüstrisini daha verimli, güvenilir ve daha yeşil bir yöne doğru ilerletmeye kendini adamıştır.